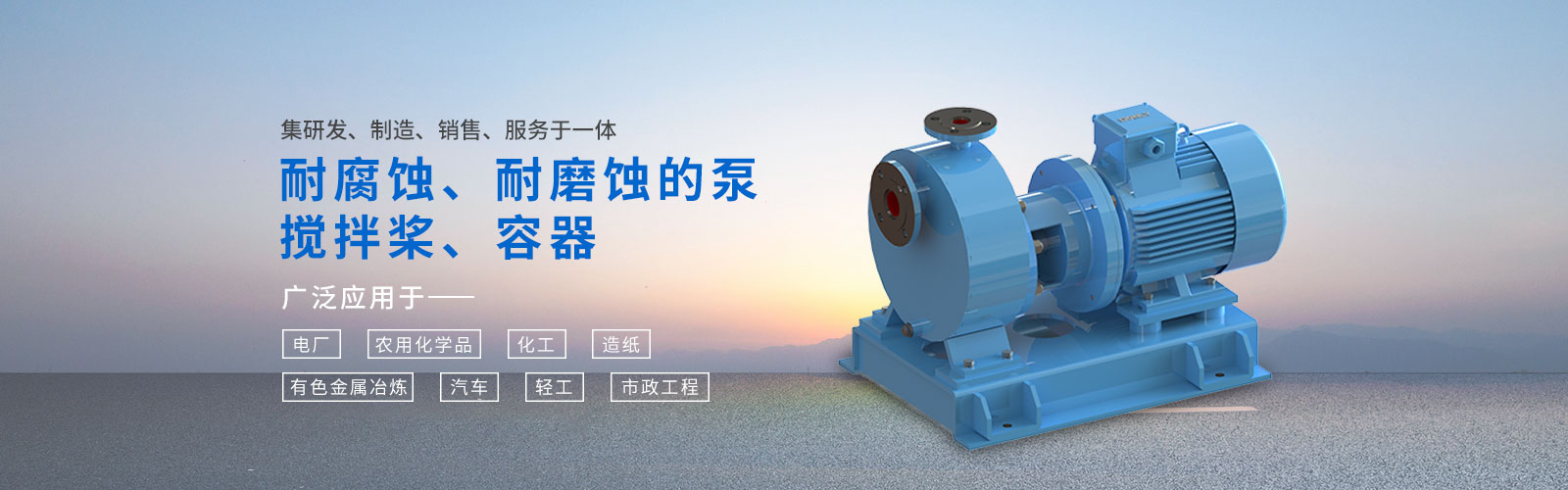

一(yī)起(qǐ)來了解脫硫漿(jiāng)液循環泵(bèng)的操(cāo)作流(liú)程(chéng)吧

脫硫漿液循環(huán)泵運(yùn)行的介質特性(xìng)漿液循環泵是(shì)易損件之一,主要是受到(dào)漿液(yè)的酸(suān)性腐蝕、磨(mó)損、氣蝕,脫(tuō)硫循(xún)環泵廠(chǎng)家,電廠(chǎng)脫硫(liú)泵(bèng)價(jià)格講(jiǎng)述(shù)一般漿液循環泵的使用壽命3年左右(yòu),1年左(zuǒ)右葉(yè)輪就要更(gèng)換新的。

1、強(qiáng)磨蝕性脫(tuō)硫(liú)塔底部(bù)的漿液(yè)含有大量的固體(tǐ)顆粒(lì), 這些固體(tǐ)顆粒 具有很強的磨(mó)蝕(shí)性。

2、強腐蝕性(xìng)在典型(xíng)的(de)石灰(huī)石-石膏法脫硫(liú)工藝中(zhōng),一般塔底漿液的ph 值為(wéi)4 ~ 6 屬于(yú)酸性(xìng)環境(jìng);當吸收塔内cl 離(lí)子富(fù)集超(chāo)過20000mg/l 時(shí),在低ph 值條件下将産生(shēng)強烈的(de)腐(fǔ)蝕性。

3、汽蝕性(xìng)在脫硫系統中(zhōng),循環泵輸送的(de)漿液(yè)中(zhōng)往往含(hán)有一定量的氣體。實際(jì)上,離心(xīn)循環泵輸(shū)送的漿被為氣(qì)固液(yè)多相流(liú),固相對泵性(xìng)能的影響(xiǎng)是連續的(de)、均勻(yún)的,而氣相對泵(bèng)的影響遠(yuǎn)比固相複雜(zá)且(qiě)更難(nán)預測。

當泵輸送(sòng)的液體中含有(yǒu)氣體時(shí)泵的流(liú)量、揚(yáng)程、效率均有所下(xià)降(jiàng),含氣量越大,效率下(xià)降越快。随(suí)着含(hán)氣量的增加(jiā),泵(bèng)出現(xiàn)額外的噪聲振動,可導緻(zhì)泵軸、軸承和密(mì)封的破壞。泵吸(xī)入口(kǒu)處和葉(yè)片背面等處聚集(jí)氣體會導緻流(liú)阻阻(zǔ)力增(zēng)大甚至斷流,繼而使工況惡化(huà),必需(xū)汽蝕量(liàng)增(zēng)加,氣(qì)體密度小,比容(róng)大,可壓縮性大,流變性強,離心(xīn)力小(xiǎo),轉(zhuǎn)換能量性能差是引起泵工況惡化的(de)主要原因。

試驗(yàn)表明(míng),當液(yè)體中(zhōng)的氣量(體積比(bǐ))達到3%左右(yòu)時,泵(bèng)的性能(néng)将出現(xiàn)陡降,當入口氣體(tǐ)達(dá)20% ~ 30% 時,泵完全(quán)斷流。離(lí)心(xīn)泵允許含(hán)氣(qì)量(體積(jī)比)小于5% 。

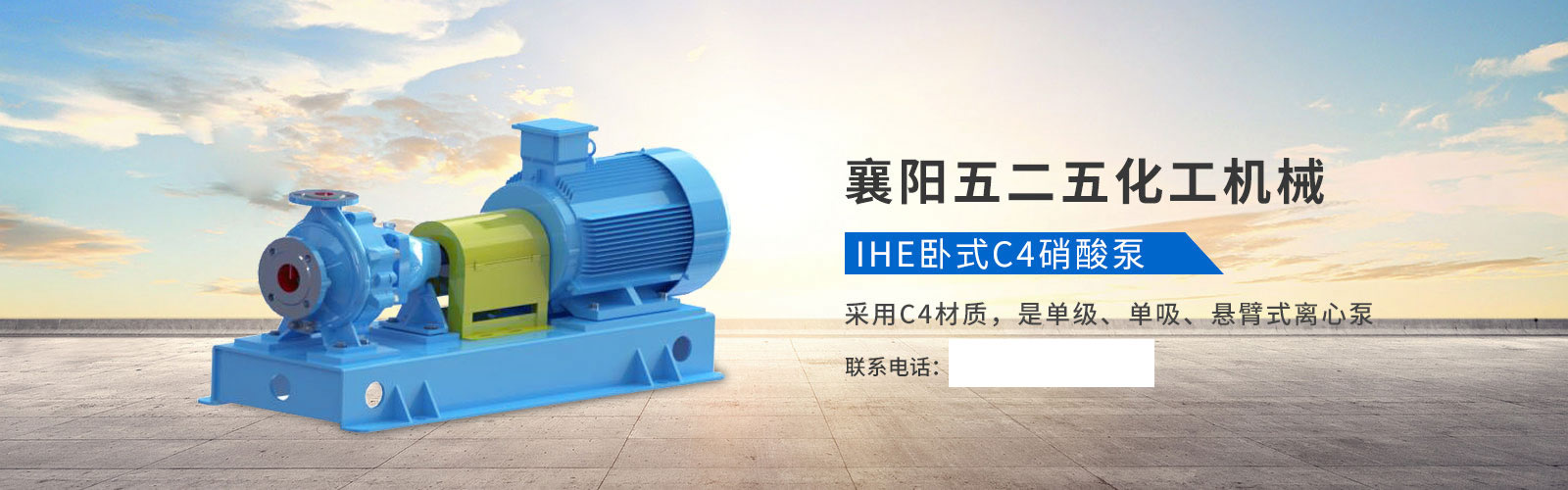

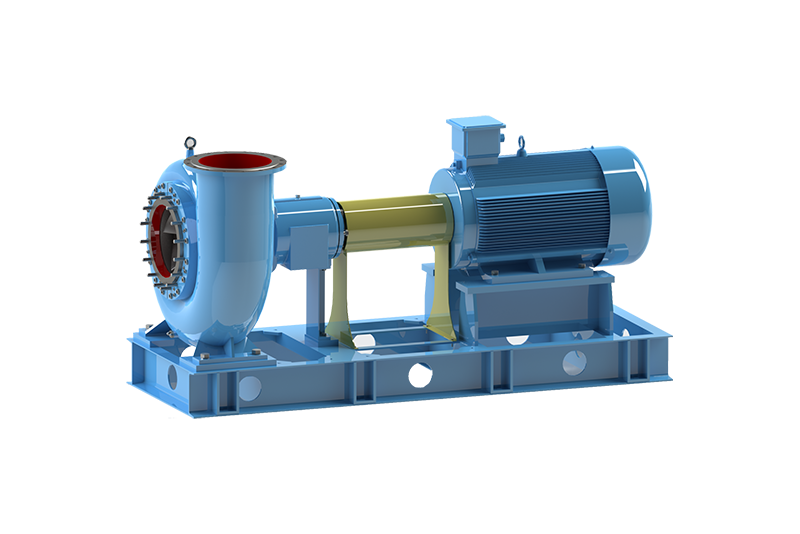

葉(yè)輪形式因為 石(shí)灰石(shí)漿(jiāng)液中含有氯(lǜ)離子(20000~60000)x10-6,ph值4.5~7之(zhī)間(jiān),濃(nóng)度20%~35%之間,較(jiào)高達60%。脫硫泵(bèng)的過流(liú)部件(jiàn),必須選擇具有(yǒu)抗(kàng)磨損和(hé)抗腐蝕(shí)的材料(liào),有襯膠、襯陶瓷、全金屬合金等(děng)材質(zhì)。脫硫泵一(yī)般采用懸臂式(shì)單級單吸(xī)離心泵,比轉速(sù)一般(bān)在250~350。

葉輪可(kě)按照(zhào)一般離心泵的方法設計,分閉(bì)式葉輪、開式葉輪等(děng)。考慮到電(diàn)廠需要比較長的連續運行時(shí)間,故對泵的汽(qì)蝕和效率都(dōu)有(yǒu)一定(dìng)的(de)要(yào)求。一般帶(dài)背葉(yè)片,降(jiàng)低密封(fēng)腔壓力(lì),降低(dī)磨損。

由于(yú)介質有強腐蝕性, 葉輪的防腐(fǔ)措施(shī):

1.使用高分(fèn)子材料包覆葉(yè)輪,可以保護葉(yè)輪不受腐蝕(shí)

2. 使用特種(zhǒng)金(jīn)屬制(zhì)成

3. 使用高分子(zǐ)材料制作(zuò)葉輪。

目前常用的是(shì)高分(fèn)子材(cái)料包(bāo)覆葉輪,具有非(fēi)常好的耐磨耐(nài)腐蝕(shí)性。

采用可(kě)調軸承座(zuò)使軸(zhóu)向位(wèi)置可調節(jiē),從而可調(diào)整因(yīn)磨損而(ér)增(zēng)加的(de)間隙(xì),減小間隙洩漏(lòu),保證泵在(zài)高 效率運行。或(huò)設置(zhì)可更換的耐磨護闆。軸封具有多種形式(shì),填料密封,機械密封,副葉(yè)輪密(mì)封等。

一般(bān)可選(xuǎn)取集(jí)裝式機械(xiè)密封(fēng),安(ān)裝(zhuāng)精度(dù)高,更換維(wéi)修方(fāng)便,可靠性也(yě)高。軸承根據載荷(hé)(泵的大小)的不同具(jù)有不(bú)同的(de)形式,輕載(zǎi)荷泵(bèng)殼采用(yòng)一對角(jiǎo)接觸(chù)球軸承+圓(yuán)柱滾(gǔn)子軸承,重(zhòng)載荷泵采(cǎi)用圓錐(zhuī)滾(gǔn)子(zǐ)軸承+圓(yuán)柱滾子軸承。潤(rùn)滑采(cǎi)用稀油油(yóu)浴潤滑。

聯系(xì)我們

聯系(xì)我們 添加微信(xìn)

添加微信(xìn) 電話(huà)咨詢

電話(huà)咨詢